Расчет диаметральных припусков табличным методом. Аналитический метод определения припусков

Расчетно-аналитический метод определения припусков на обработку представляет собой систему, включающую методически обоснованный расчет припусков, увязку расчетных припусков с предельными размерами обрабатываемой поверхности и нормативными материалами.

Минимальные припуски рассчитываются по следующим формулам:

· при последовательной обработке противолежащих поверхностей (односторонний припуск):

· при параллельной обработке противолежащих поверхностей (двухсторонний припуск)

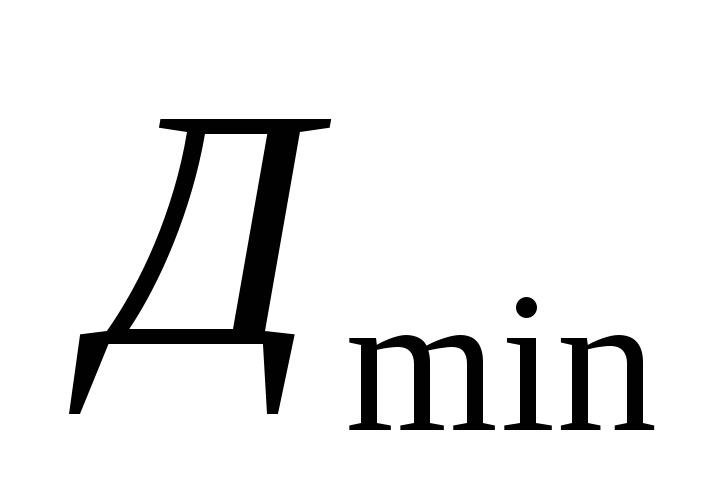

· при обработке наружных и внутренних цилиндрических поверхностей (двухсторонний припуск)

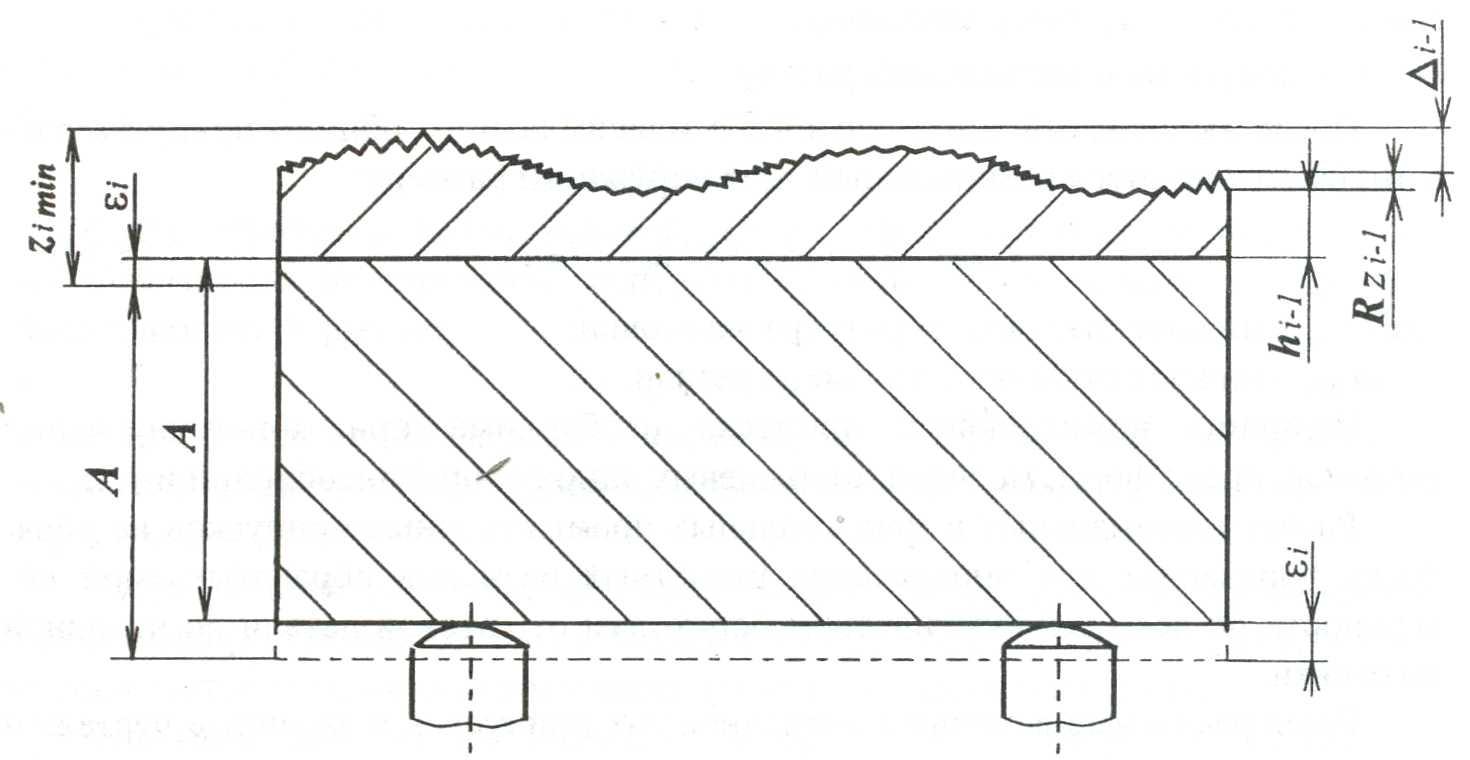

где R я i – 1 – высота неровностей профиля на предшествующем переходе; h i -1 – глубине дефектного поверхностного слоя на предшествующем переходе; D S i-1 – суммарные отклонения расположения поверхности и отклонения формы поверхности, сформированных на предшествующей операции; e i – погрешность установки заготовки на выполняемом переходе.

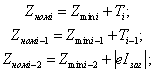

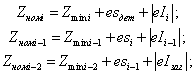

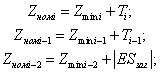

Номинальные припуски при обработке рассчитывается по следующим формулам:

· наружных поверхностей

· внутренних поверхностей

где ei i и ES i – нижнее и верхнее отклонения размеров на выполняемом переходе; ei i -1 и ES i -1 нижнее и верхнее отклонения размеров на предшествующем переходе соответственно. Индексы D относятся к диаметральным размерам.

Номинальный припуск определяется для расчета номинальных размеров формообразующих элементов технологической оснастки, в частности, штампов, пресс-форм, моделей, волок, приспособлений и т.п.

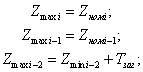

Максимальный припуск на обработку поверхностей рассчитывается по следующим формулам:

· для наружных

· для внутренних

где TD и Td – допуски на наружные и внутренние размеры соответственно.

Максимальные припуски и припуски для технологических целей (уклоны, напуски, упрочняющие конфигурацию заготовки и т.п.) приравниваются к глубине резания.

Основные правила расчета припусков:

1. Минимальный припуск

рассчитывают по формулам (1.4 – 1.6) с использованием расчетно-технологической карты для каждой обрабатываемой поверхности.

В расчетно-технологической карте указывается размер, определяющий положение обрабатываемой поверхности и технологические переходы в порядке их выполнения; для каждого перехода записываются значения R z , h, D S , e и TD или Td.

2. Допуски и параметры качества поверхности на конечном технологическом переходе (R z и h) принимаются по чертежу детали, при этом проверяется по нормативам возможность получения их запроектированным способом обработки.

3. Для серого и ковкого чугунов, а также цветных металлов и сплавов после первого технологического перехода и для сталей после термической обработки при расчете припуска слагаемое h из формул (1.4 – 1.6) исключают. В конкретных случаях те или иные слагаемые, входящие в расчетные эти формулы для определения припусков на обработку, также исключают. Так, исключают те погрешности, которые не могут быть устранены при выполняемом переходе.

Например, при развертывании плавающей разверткой и протягивании отверстия смещение и увод оси не устраняются. Следовательно, минимальный припуск в этом случае рассчитывается по формуле:

При шлифовании у заготовки после ее поверхностной термической обработки упрочненный слой должен быть сохранен, следовательно, слагаемое h i -1 должно быть исключено из расчетной формулы (1.15).

4. Отклонение расположения поверхностей D S необходимо учитывать:

· у заготовок под первый технологический переход;

· после черновой и получистовой обработки лезвийным инструментом под последующий технологический переход;

· после термической обработки, если даже деформирования не было.

В связи с закономерным уменьшением отклонения расположения поверхностей при обработке за несколько переходов на стадиях чистовой и отделочной обработки ими пренебрегают.

5. При определении припусков следует учитывать те отклонения расположения, которые не связаны с допуском на размер элементарной поверхности и имеют самостоятельное значение. Так, отклонения расположения поверхностей заготовки при штамповке образуются в результате смещения верхней половины штампа относительно нижней, являющейся базой. Обычно линию разъема штампов предусматривают по элементарной поверхности, что позволяет выявить смещение штампов и определить его значение. В этом случае смещение нижней и верхней половин штампа связано с допуском на размер, а его значение регламентируется в пределах допуска на размер или иногда задается точнее.

1. Различают общее и местное отклонения оси детали от прямолинейности (кривизну). Их значения определяют исходя из геометрических соотношений параметров детали. Так, при установке в центрах при обработке тел вращения отклонения от прямолинейности определяется по формулам:

· местное

![]() , (1.17)

, (1.17)

где D к – отклонение оси детали от прямолинейности, отнесенное к 1 мм длины вала, мкм.

2. Суммарное значение двух отклонений расположения оси в общем случае определяют как векторную сумму. Если положение векторов отклонений известно, и они совпадают по направлению, то общее отклонение определяется как алгебраическая сумма. В тех случаях, когда предвидеть направление векторов трудно, их суммируют по правилу геометрического сложения.

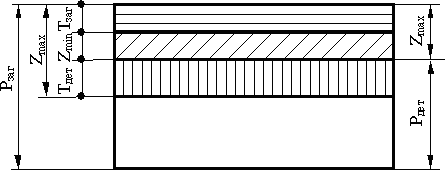

Однако современный взгляд на припуск предполагает припуском считать слой материала, подлежащий удалению с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Такое понятие припуска в большей мере соответствует его назначению. Различие заключается в разном понимании максимального припуска (рис.27.1).

Схематичное отображение различия в толковании понятия “припуск”

Таким

образом, прежнее понимание –; новое

понимание –

![]() ,

,

–максимальный припуск;

– минимальный припуск;

– поле допуска на выдерживаемый размер детали ;

– поле допуска, ограничивающее отклонение размера заготовки.

Определение припуска является важной технико-экономической задачей.

Таблицы и ГОСТы позволяют определять припуски независимо от технологического процесса обработки заготовки и условий его осуществления. Величина припуска, как правило, в этом случае является завышенной.

Колебание размера обрабатываемой поверхности заготовки в пределах допуска на ее изготовление вызывает колебание величины припуска. Поэтому и различают припуск минимальный (), номинальный , максимальный.

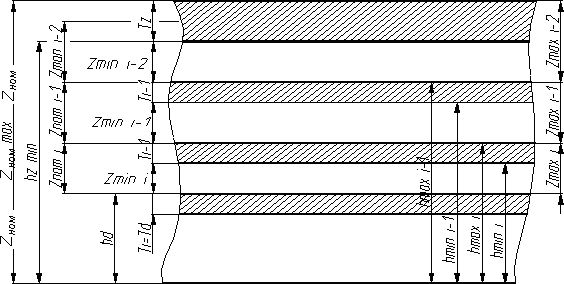

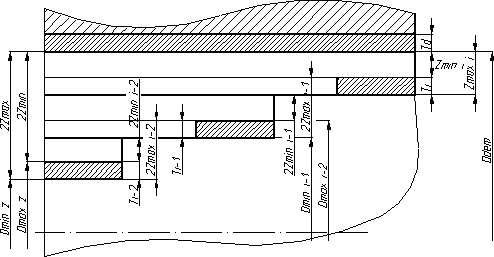

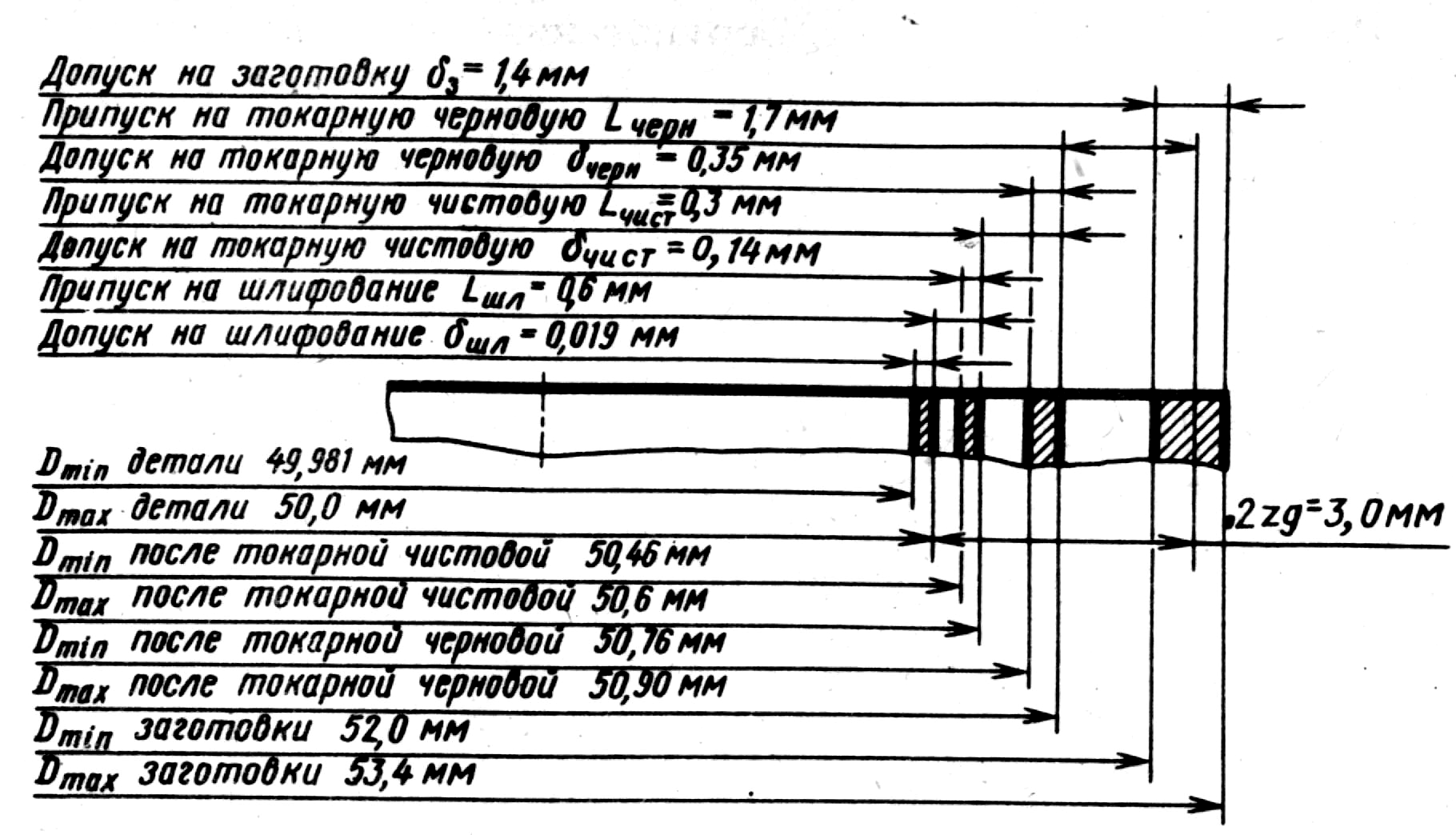

Схема припусков и допусков размеров

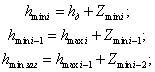

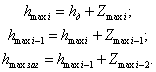

![]() ; ,

; ,

На рисунке индекс относится к заготовке;

![]()

![]()

–к детали

Из схемы (рис.25) видно, следующее:

- разность номинальных размеров заготовки до и после обработки;

- максимальный слой материала, подлежащий удалению. В ряде случаев на некоторых переходах имогут совпадать;

- минимальный слой материала, необходимый для устранения дефектов заготовки и обеспечения возможности перехода от заготовки к детали при наличии погрешности установки заготовки и того распределения припусков на поверхностях, подлежащих обработке, которое произошло в результате выбора технологических баз для первой операции.

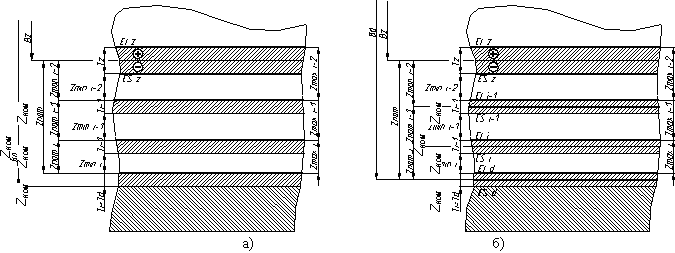

В зависимости от того, какая поверхность обрабатывается а) наружная (рис.27); внутренняя (рис.28); как располагается поле допуска на выдерживаемый размер “в тело” (рис.27), симметрично (рис.28); – номинальный и максимальный припуски определяются по- разному.

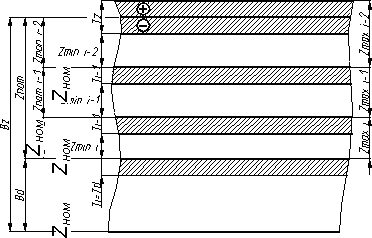

Схема определения припусков при обработке наружной поверхности:

а)

б)

Следует отметить, что основу и Z ном , и Z max составляет Z min . Поэтому расчетной величиной является минимальный припуск.

В настоящее время считается, что для определения минимального припуска необходимо пользоваться формулой, более полно учитывающей факторы, действующие при обработке поверхности детали:

где – высота микронеровностей поверхности заготовки после ее обработки на предшествующем переходе;

– глубина дефектного поверхностного слоя, полученная на предшествующем переходе;

–погрешность смещения и поворота поверхности заготовки относительно ее технологических баз;

–погрешность формы поверхности заготовки, допущенная при ее обработке на предшествующем переходе;

– погрешность установки заготовки на данном переходе;

–отклонение положения поверхности заготовки, подлежащей обработке, относительно ее технологических баз, возникшее в результате распределения припусков при подготовке технологических баз на первых операциях.

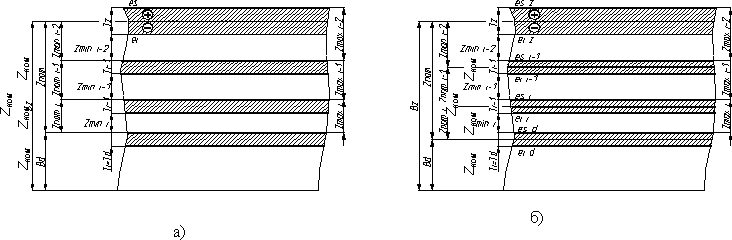

Схема определения припусков при обработке внутренней поверхности:

а)

б)

Метод и необходимые данные для расчета достаточно подробно представлены в справочной литературе, при этом введены следующие обозначения:

при обработке отдельной поверхности (односторонний припуск) на i -м переходе:

при параллельной обработке противоположных поверхностей (двусторонний припуск):

![]()

при обработке наружных и внутренних поверхностей вращения:

Знание величины необходимо при определении режимов резания, так как именно этот припуск принимают в качестве глубины резания.

В том случае, когда поверхность обрабатывается за несколько переходов, припуски определяются в направлении “от детали к заготовке”. В первую очередь определяют припуск на отделочный переход, затем чистовой и, наконец, черновой.

Зная количество переходов и припуски, необходимые для выполнения каждого перехода по обработке поверхности заготовки, можно определить межпереходные размеры, размер исходной заготовки и значение общего припуска. Выполнить это проще с помощью схем (рис.29, 30).

Схема связей между межпереходными размерами, припусками и допусками для охватываемых поверхностей

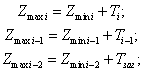

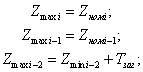

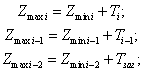

В соответствии со схемой (рис.29) предельные значения межпереходных размеров равны:

Предельные размеры заготовки можно представить в общем виде:

![]()

Предельные значения припуска исходной заготовки:

![]()

![]()

где – количество переходов по обработке поверхности заготовки;

г – допуск, ограничивающий отклонение размера исходной заготовки.

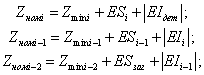

Схема связей между межпереходными размерами, припусками и допусками для охватывающих поверхностей

Например, предельные значения диаметра отверстия исходной заготовки равны:

![]()

Наряду с рассмотренным расчетно-аналитическим методом определения припусков существует так называемый “табличный” метод. В этом случае расчеты ведутся с использованием табличных значений общего припуска и припусков на отдельные виды обработки поверхности, приводимых в соответствующих ГОСТах и справочной литературе.

Величина припусков влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и других производственных расходов, а при уменьшенном приходится повышать точность заготовки, что также увеличивает себестоимость изготовления детали.

Обычно в заготовках, полученных методом литья, могут содержаться раковины, песочные включения, а в штампованных заготовках имеются обезуглероженный слой, микротрещины и другие дефекты.

Дефектный слой чугунных отливок по деревянным моделям составляет 1-6 мм, у поковок 0,5-1,5 мм и у горячекатаного проката 0,5-1,0 мм. Для более точного определения припуска на обработку и предотвращение перерасхода материала применяют аналитический метод для каждого конкретного случая с учетом всех требований выполнения заготовок и промежуточных операций.

Для получения деталей более высокого качества необходимо при каждом технологическом переходе механической обработки заготовки предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхностей. Все эти отклонения должны находиться в пределах поля допуска на размер поверхности заготовок.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

Величина промежуточного припуска для плоских поверхностей заготовки:

z min = R z + h + o + у;

для поверхностей типа тел вращения (наружных и внутренних):

2z min

= 2 (R z +

h

+  ,

,

где

R z

- высота

микронеровностей поверхности, оставшихся

при выполнении предшествующего

технологического перехода, мкм; h -

глубина дефектного поверхностного

слоя, оставшегося при выполнении

предшествующего технологического

перехода, мкм;  - суммарные

отклонения расположения, возникшие на

предшествующем технологическом переходе,

мкм; у

- величина

погрешностей установки заготовки при

выполняемом технологическом переходе,

мкм.

- суммарные

отклонения расположения, возникшие на

предшествующем технологическом переходе,

мкм; у

- величина

погрешностей установки заготовки при

выполняемом технологическом переходе,

мкм.

Таблица расчета припусков, допусков и промежуточных размеров по технологическим операциям (пример заполнения)

|

Поверхн. А переходы |

Элементы припусков |

Промеж. припуск |

Промежуточный |

|||||

|

|

|

|

|

|

|

|

|

|

|

Заготовка-прокат | ||||||||

|

Токарная: | ||||||||

|

Шлифовальная | ||||||||

Пример 1. Диаметры валика по рабочему чертежу детали 50h6 (-0,019); общая длина вала по чертежу L в = 220 мм; материал детали – сталь 45 ГОСТ 1050-74; твердость материала по чертежу детали HRC э 54…58; шероховатость поверхности детали Rа = 1,25 мкм. Определить статистическим методом промежуточные припуски, допуски и предельные размеры заготовки.

Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки заготовки:

Операция 005. Токарная (чистовая обработка)

Операция 010. Токарная (чистовая обработка)

Операция 015. Термическая обработка, HRC э 54…58

Операция 020. Бесцентровое шлифование

Согласно рекомендации, в начале назначают припуски на шлифовальную операцию по нормативным таблицам, учитывая термическую обработку заготовки. Припуск по таблице на шлифовальную операцию 0,5 мм, допуск R6 (- 0,019). Шероховатость поверхности соответствует рабочему чертежу детали.

При закаливании деталей, изготовленных из стали, подвергаемых значительным термическим деформациям, припуски на операцию шлифования составят 0,6 мм с учетом термической обработки.

Следующим этапом определения припуска является чистовая токарная обработка. По таблице на чистовую токарную операцию припуск составит 0,3мм, допуск h10 (-0,14), шероховатость поверхности R а = 3,2 мкм.

Для черновой токарной обработки детали припуск на операцию составляет 1,7 мм, допуск h12 (- 0,35) .

После назначения промежуточных припусков на все операции определяем общий припуск на обработку заготовки методом суммирования припусков на каждую операцию:

2z 0 = 0,6 + 0,3 + 1,7 = 2,6 мм.

Определяем минимальный расчетный размер заготовки

D з = 50 + 2,6 = 52,6 мм.

При

выборе заготовки обычно принимают

ближайший по размеру сортовой прокат

по стандарту. В данном случае выбираем

горячекатаный прокат обычной точности

В по ГОСТ 2590-71 диаметром 53 ( )мм.

)мм.

Действительный припуск на обработку, согласно принятому сортаменту проката, составит: 2z д = 53 - 50 = 3 мм.

После определения припусков, допусков и промежуточных размеров разрабатывается схема расположения полей припусков, допусков и промежуточных размеров (рис. 30)

Пример расположения полей допусков и промежуточных размеров для операций

Наименование детали - вал;

Материал - СТАЛЬ 45;

Элементарная поверхность для расчета припуска - вал диаметром 10 -0,018 мм.

1. Маршрут обработки детали выбираем исходя из данных задачи. R z1 и h 1 принимаем по таблицам. Так как точность прокатки обычная, а диаметр прокатки до 30мм, то:

R z1 =125мкм, h 1 =150мкм;

Остальные значения принимаем по таблицам:

при черновом точении R z2 =63мкм, h 2 =60мкм;

при чистовом точении R z3 =32мкм, h 3 =60мкм;

шлифование чистовое R z4 =6,3мкм, h 4 =12мкм;

2. Предельные отклонения по диаметру при обычной точности прокатки принимаем следующим образом. При диаметре заготовки от 10 до 19 мм предельное отклонение при обычной точности прокатки составляет 0,4 и 0,7мм. Суммируем эти значения 0,4+0,7=1,1 и переводим полученное значение в мкм, т.е. умножаем на 10 3 . Получаем:

Т 1 =1,1*1000=1100мкм;

Остальные значения Т выбираем по таблице при диаметре 10мм:

Т 2 =250мкм, Т 3 =100мкм, Т 4 =16мкм.

3. Суммарное отклонение расположения при обработке сортового проката круглого сечения (валик) в центрах определяем по формуле:

( K)=![]() ;

;

где K - общее отклонение оси от прямолинейности по формуле:

K =K*l;

K - коэффициент кривизны, принимаем

K=0,5мкм на 1 мм, l=75мм, K =0,5*75=37,5мкм;

ц - смещение оси заготовки в результате погрешности центрования,

ц=0,25*800=200мкм, 1 =203мкм,

2 определяем по формуле:

2 = 1 *К у;

где К у - коэффициент уточнения, К у =0,06,

2 =203*0,06=12,2,

4. Находим 2z min по формуле:

2z min =2[(R z +h) i-1 + i-1 + i ]

где R z(i-1) - высота неровностей профиля на предшествующем переходе;

z min - расчетный минимальный припуск на данной операции;

h i-1 - глубина дефектного слоя после предыдущей операции.

2z min2 =2=2*478=956мкм,

2 zmin3 =2=2*135,2=270,4мкм,

5. d min расчетное получаем исходя из условий задачиЖ10h7 -18

18=0,018мм, d min =10-0,018=9,982мм.

Последующие значения d min рассчитываем по формуле:

d min,i =d min,i+1 +2z min,i+1 ;

(2z min необходимо перевести в мм, т.е. разделить на 103).

d min3 =29,982+0,124=30,106мм;

d min2 =30,106+0,279=30,385мм;

d min1 =30,385+1,102=31,487мм;

6. d min округленное:

d min1 =31,4мм;

d min2 ==30,4мм;

d min3 =30,1мм;

d min4 =29,98мм;

7. d max округленное отличается на величину поля допуска Т:

d max1 =d min1 +Т1=31,4+1,1(1100)=12,1мм;

d max2 =d min2 +Т2=30,4+0,25(250)=30,65мм;

d max3 =d min3 +Т3=30,1+0,1(100)=30,2мм;

d max4 =d min4 +Т4=29,98+0,016(16)=29,996мм;

8. 2z min определяем исходя из формул:

2z min4 = d min3 -d min4 =30,1-29,98=120мкм,

2z min3 = d min2 -d min3 =30,4-30,1=300мкм,

2z min2 = d min1 -d min2 =31,4-30,4=1000мкм,

9. 2z max находим по формулам:

2z max4 =d max3 -d max4 =30,2-29,996=204мкм,

2z max3 =d max2 -d max3 =30,65-30,2=450мкм,

2z max2 =d max1 -d max2 =32,5-30,65=1850мкм,

10. Определяем суммарное значение 2z min и 2z max:

Σ2z min =120+300+1000=1420мкм,

Σ2z max =204+450+1850=2504мкм,

11. Проверка заключается в том, что разность между величиной поля допуска заготовки и поля допуска детали должна быть равна разности сумм min и max межоперационных припусков.

Т 1 -Т 4 = Σ2z max - Σ2z min ,

Припуск – слой материала, снимаемый с поверхности детали для обеспечения заданного качества.

Операционный припуск - это припуск, удаляемый при выполнении одной технологической операции.

Промежуточный припуск - это припуск, удаляемый при выполнении одного технологического перехода. Определяется разностью размеров, полученных на предшествующем и выполняемом переходе.

Общий припуск – слой материала, необходимый для выполнения всей совокупности операций и переходов от заготовки до готовой детали. Он равен сумме операционных припусков:

где n – число операций (переходов).

Припуски на обработку могут быть симметричными и асимметричными.

Симметричные припуски имеют место при обработке наружных и внутренних цилиндрических и конических поверхностей вращения, а также одновременной обработке противолежащих поверхностей с одинаковыми припусками.

Асимметричный припуск будет в том случае, когда противолежащие поверхности обрабатываются независимо одна от другой. Односторонний припуск является частным случаем асимметричных припусков, когда одна из противоположных сторон не обрабатывается.

Припуск по существу является компенсатором всех погрешностей предыдущей обработки заготовки и погрешностей, связанных с выполнением данной технологической операции.

На припуск устанавливают допуск, который является разностью между наибольшим и наименьшим значениями припуска.

Значения припусков и допусков определяют промежуточные (операционные) размеры.

Напуск – это также слой материала, подлежащего удалению, но его образование связано с особенностями технологии получения заготовки. К напускам относятся: штамповочные и формовочные уклоны, непролитые и непрошитые отверстия, слои металла у сортового проката, различные впадины, заполняемые металлом при ковке и штамповке, и т.п.

4.2. Методы определения припусков на обработку

Методы определения припусков:

Опытно-статистический

Расчетно-аналитический.

По первому методу общие и операционные припуски определяются по данным таблиц, составленных на основе обобщения и систематизации производственных данных передовых заводов (некоторые из них стандартизированы). Табличные значения припусков во избежание получения брака завышены и не учитывают конкретных условий обработки (последовательности выполнения операций, схем базирования и др.).

Расчетно-аналитический метод основан на учете конкретных условий выполнения ТП обработки путем выявления и анализа факторов, влияющих на величину припуска. К таким факторам относятся:

Величина микронеровностей поверхности;

Глубина дефектного слоя поверхности h ;

Пространственные отклонения поверхностей (коробление и кривизна поверхности, эксцентричность оси отверстия, несовпадение положения осей и т.д.);

Погрешность установки заготовки.

Из факторов, влияющих на величину припуска, относятся к предшествующей обработке, и им присваивается индекс , относится к выполняемой обработке и имеет индекс.

На рис. 4.1. показано схематичное изображение величины минимального припуска и факторов, влияющих на его величину.

Минимальный промежуточный припуск на выполняемый переход в общем виде определяют по формуле:

Пространственные отклонения и погрешности установки представляют собой векторы, их суммируют по правилу сложения векторов. При обработке плоских поверхностей, когда имеются коллинеарные векторы:

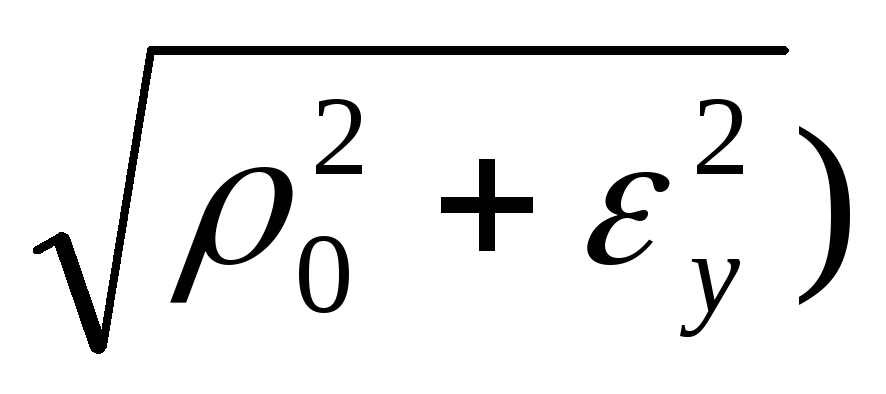

при обработке поверхностей вращения, когда невозможно предвидеть направление векторов суммирование производится по правилу квадратного корня:

Минимальный припуск на обработку плоскостей

Для поверхностей вращения припуск считается на диаметр:

Рис. 4.1. Факторы, влияющие на величину припуска

Частные формулы для конкретных случаев обработки:

При обработке цилиндрической поверхности заготовки, установленной в центрах

При обработке отверстий плавающей разверткой и при протягивании

При обработке, целью которой является уменьшение шероховатости поверхности (полирование, суперфиниширование)

Рис. 4.2. Схема образования максимального и минимального припуска

При шлифовании заготовок после их термической обработки в расчетных формулах будет отсутствовать слагаемое .

Величина припуска, снимаемого с поверхности каждой детали партии, зависит от ряда случайных факторов и поэтому является случайной величиной. При однопроходной обработке деталей на предварительно настроенных станках в результате упругих деформаций технологической системы имеет место явление копирования. Оно заключается в том, что при обработке заготовки с меньшим размером (рис. 4.2) выдерживаемый размерполучится меньшим и наоборот, большему размеру заготовкисоответствует большее значение выдерживаемого размера. Таким образом, действительные припуски на обработку в партии заготовок будут

мкм

мкм мкм

мкм мкм

мкм

мм

мм